Celltillverkning

Cell är nyckelkomponenterna i batteripaketet. Våra celltillverkningsanläggningar antar helautomatiska produktionslinjer för att producera förstklassiga celler. Det odelade flödessystemet garanterar hög effektivitet vid produktion och testning. En ständig kontroll utförd av kvalitetsledning säkerställer en konsekvent högkvalitativ standard på produkterna.

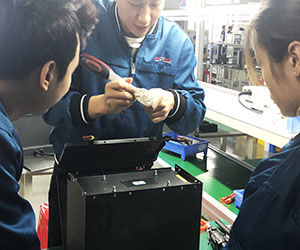

Batteritillverkning

Med utvecklingen av ekonomin vill fler och fler människor ha skräddarsydda batteripaket för att möta deras efterfrågan. Små kvantiteter, snabb leverans innebär en enorm utmaning för flexibel produktion. Superpack har flera halvautomatiska produktionslinjer för små beställningar, protyper och prover. Nyckelprocessen inkluderar,

1. Förberedelse

Kablar förbereds genom att kapa kablarna till längd, strippa och galvanisera för att säkerställa att det inte finns några fel i följande steg. Svetskontakterna är förberedda för att undvika onödiga svetsar i produktionen. Även säkerhetsbrädorna förbereds för produktionen i detta skede. Alla kablar och komponenter är lödda.

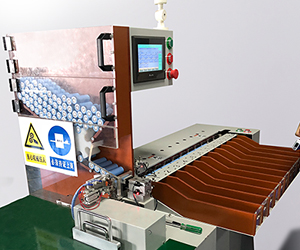

2. Testa, isolera och limma celler

Celler testas och sorteras av automatiska maskiner baserat på kapacitet, spänning och resistans. Celler limmas sedan med isoleringstejp för att skydda dem från kortslutningar. En bricka monteras sedan på toppen av cellen. Brickan har två funktioner: Isolering och skärning av den positiva elektroden.

Celler klistras ihop med speciallim. Denna process garanterar batteripaketets stabilitet och avlastar de svetsade kontakterna. Om de inte klistrades ihop skulle stress påverka de svetsade kopplingarna.

3. Svetskopplingar

När cellerna är isolerade och limmade svetsas de sedan. Svetsprocessen utförs med hjälp av en motståndssvets. Kontakterna som används är gjorda av helt rostfritt nickel. Tack vare den skräddarsydda utrustningen som används uppnår svetsprocessen maximal stabilitet.

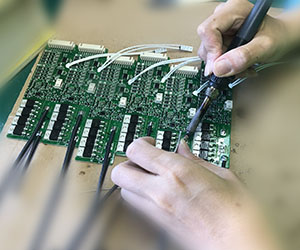

4. Testa PCB

Testning av säkerhetsbrädor (PCB) utförs med specialdesignade testare.

5. Löd på PCB

Efter att säkerhetsbrädorna har testats och förberetts löds de fast på batteripaketet.

6. Ultraljudssvetsning/foliekrympning

Det finns flera sätt att skydda elektroniken mot yttre påverkan. Batteripaketen kan integreras i ett specialdesignat hölje. Detta hölje sätts ihop och ultraljudssvetsas i speciella fall. I många fall har batteripaketet en krympfolie som stöter mot batteripaketet på grund av värmen från en varmluftspistol eller krymptunnel.

7. Slutlig inspektion och förpackning

Alla enheter genomgår en slutinspektion i slutet av produktionsprocessen. Testet utförs med åldringsmaskin. Här är det möjligt att kontrollera kommunikationen för batteripaketet. Testloggar skapas och lagras automatiskt. Serienumret registreras i batteripaketet och en etikett skapas.

Förpackningen är det sista steget i produktionskedjan. Anställda säkerställer att alla batteripaket har giltig UN-transportcertifiering (UN 38.3) och att förpackningen är märkt därefter.

Superpack byggde en helautomatisk produktionslinje för att producera elcykelbatterier i Xupai, vårt moderföretag i Zhejiang-provinsen. Konsekventa högkvalitativa produkter och snabb leverans hjälper våra e-cykelkunder att snabbt gå från traditionella blybatterier till litiumjonbatterier enligt senaste förordningen i Kina.

Tillverkning av bärbara kraftverk